想要轴承好,工作温度和转速知识少不了!

在一种应用中,部件的温度和功率损耗之间存在着复杂的关系,相应地,这些系数又与轴承大小、载荷及润滑条件等许多因素存在相互依存的关系。预估工作温度和验证极限转速是应用分析的关键步骤。

小编为您详细介绍这些基本关系并要考虑的因素。

轴承工作温度和热流动

温度对某种应用的许多性能特征有重要影响。来自应用或应用内部的热流动决定其部件的温度。

轴承的运行温度即运行时与周围部件达到热平衡时的稳态温度。运行温度来自(图表1) :

-

由轴承产生的热量是因为轴承和密封之间的摩擦功率损耗引起的。

-

由应用产生的热量通过轴、轴承座、底座及周围其他部件转移至轴承。

-

通过轴、轴承座、底座、润滑冷却系统(如使)和其它冷却装置从轴承驱散的热量。

轴承的工作温度同样取决于应用设计和轴承产生的摩擦。因此,轴承、其相邻部件和应用都应经过热力分析。

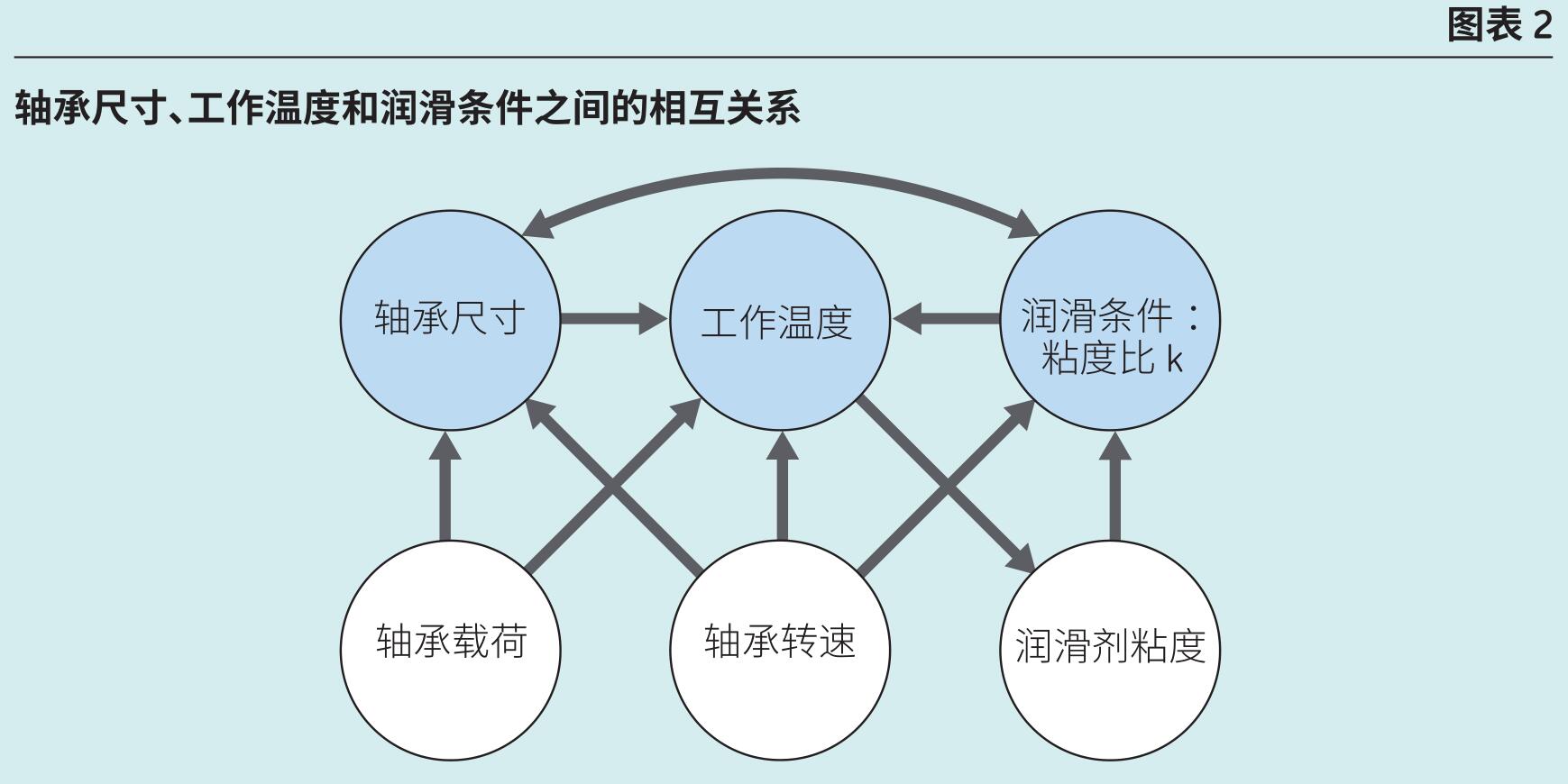

轴承大小、工作温度和润滑条件

对于给定的轴承类型,轴承大小、运行温度以及润滑条件存在以下相互依存的关系(图表2) :

-

根据轴承载荷、转速和润滑条件选择轴承尺寸。

-

工作温度是轴承载荷、尺寸、速度和润滑条件之间的函数。

-

润滑条件取决于工作温度、润滑剂的粘度和转速。

这些相互依存的关系可通过迭代法进行分析,以达到最优的轴承配置设计,并为其选出最适合的组件。

热平衡

当有热平衡时,轴承的工作温度达到稳态-即产生和驱散的热量达到平衡。

假设载荷比C/P> 10,速度低于50%的极限转速nlim,,且没有明显的外部热量输入,那么通过周围空气和底座进行冷却, 一般足以达到比100 °C (210 °F )低很多的工作温度。如果无法满足这些条件,请进行更详细的分析,因为可能需要额外的散热。

产生的热量

产生的热量是以下各项之和:

-

轴承和密封之间的摩擦功率损耗使轴承产生的热量。

-

来自相邻部件或生产流程的热流动。

轴承摩擦产生的热量(功率损耗)

轴承摩擦主要由滚动摩擦、滑动摩擦、密封摩擦和润滑油拖曳损耗构成(轴承摩擦、功率损耗和启动扭矩)。

来自相邻部件或生产流程的热流动

在许多应用中,轴承所处位置可以接收:

-

来自机器工作部件的热量(例如:由齿轮或轴密封引起的摩擦)。

-

外部热量(例如:通过空心轴的热蒸汽)。

除了其本身产生的热量外,轴承的工作温度也受.上述因素的影响。此类应用的示例包括:

-

造纸机中的烘缸。

-

塑料薄膜机中的压辊。

-

压缩机。

-

热风机。

来自应用相邻部件或生产流程的热量会很明显,而且通常难以估计。原则是隔离轴承,尽可能远离外部热流动。

散热

散热量是以下各项之和:

-

由轴、轴承座和环境气流(例如严寒条件下的冷却作用)驱散的热量。

-

润滑剂或润滑系统驱散的热量。

轴承摩擦、功率损耗和启动扭矩

轴承摩擦不是恒定的,它取决于滚动体、滚道和保持架之间润滑膜中出现的某种摩擦现象。

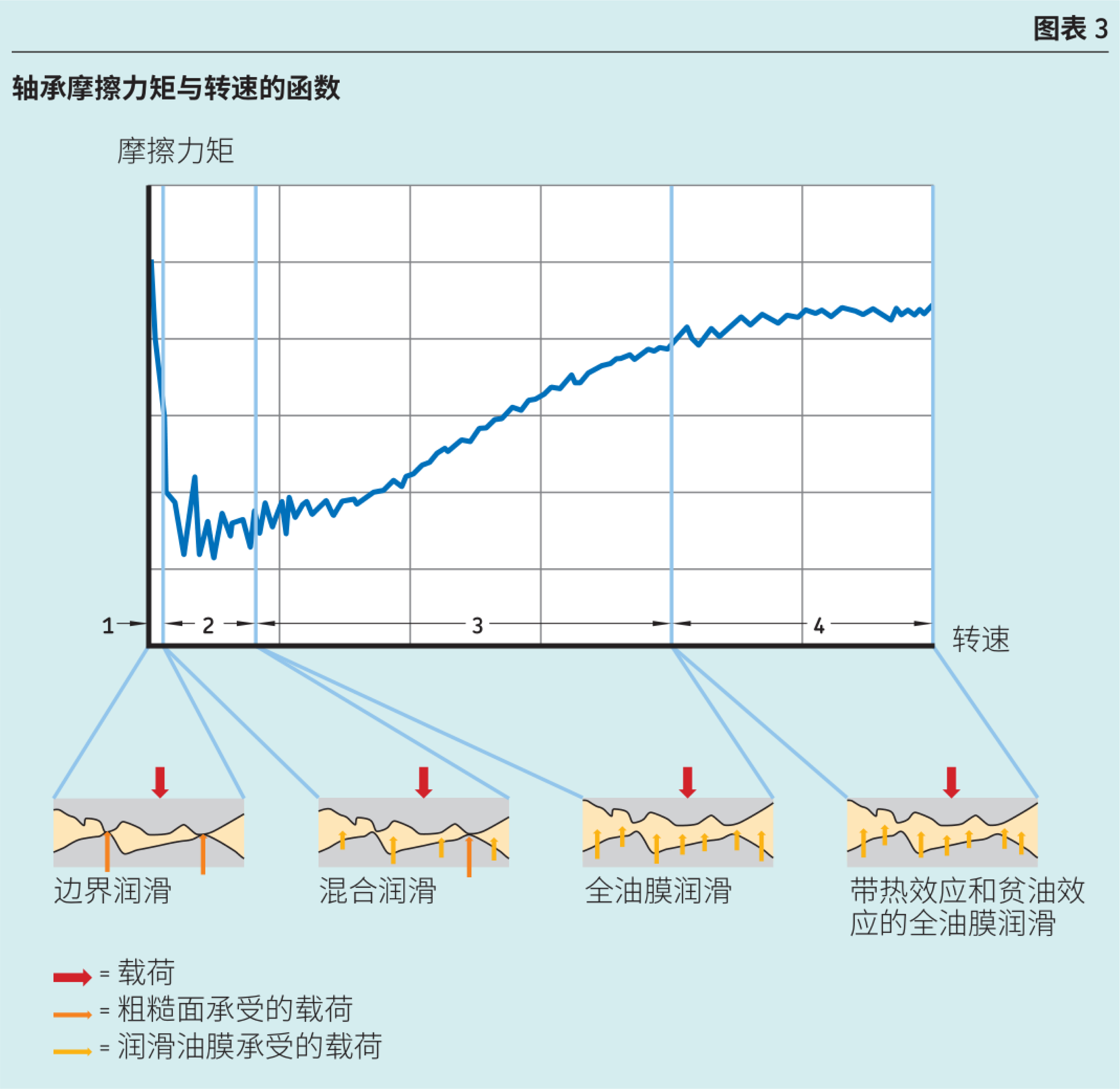

在预填给定润滑剂的轴承中,摩擦力随速度变化的情况如图表3所示。四个区域区分:

-

区域1-边界润滑条件,其中只有粗糙表面承受载荷,因此移动表面之间的摩擦很大。

-

区域2-混合润滑条件,其中分离的油膜承载部分载荷,接触面有少数粗糙表面,因此摩擦减少。

-

区域3-全油膜润滑条件,其中润滑膜承受载荷,但随着粘滞损耗的增加,摩擦也会增加。

-

区域4-带热效应和贫油效应的全油膜润滑,其中切入发热和运动贫油回填减少系数部分抵消粘滞损耗,因此磨损是均衡的。

SKF轴承摩擦模型

在计算轴承摩擦的SKF模型中,总的摩擦力矩M有四个来源:

M=Mrr+Msl+M密封+M阻力

式中

-

Mrr =滚动摩擦力矩,且包括贫油回填和切入发热效应[Nmm]

-

Msl =滑动摩擦力矩,且包括润滑条件好坏的影响[Nmm]。

-

M密封 =内置密封的摩擦力矩[Nmm],对于带接触式密封的轴承,密封引起的摩擦损耗可能比轴承中产生摩擦的更大。

-

M阻力 =油浴中的拖曳损失、搅拌、飞溅等产生的摩擦力矩[Nmm]。

这四个来源的摩擦值的计算方法较为复杂。因此,我们推荐使用SKF轴承计算器:

(skf.com/bearingcalculator)

如需了解更多关于计算的信息,请参阅计算摩擦力矩的SKF模型:

(skf.com/go/17000-B5)

当计算已知轴承的总摩擦力矩M时,您可以通过下列方式计算轴承摩擦功率损耗:

P损耗=1.05 X 10¯⁴Mn

式中

-

P损耗 = 轴承摩擦功率损耗[W] 。

-

M = 总摩擦力矩[Nmm] 。

-

N = 转速[r/min]。

启动扭矩

滚动轴承的启动扭矩是指在环境温度为20至30°C (70至85 °F) 的条件下,轴承从静止到开始旋转时必须克服的摩擦力矩。因此,只考虑滑动摩擦力矩或密封件的摩擦力矩(如果带密封)。

M开始=Msl+M密封

式中

-

M开始 = 启动摩擦力矩[Nmm] 。

-

Msl = 滑动摩擦力矩[Nmm]。

-

M密封 = 密封摩擦力矩[Nmm]。

我们推荐使用SKF轴承计算器,计算启动扭矩的值:

(skf.com/bearingcalculator)

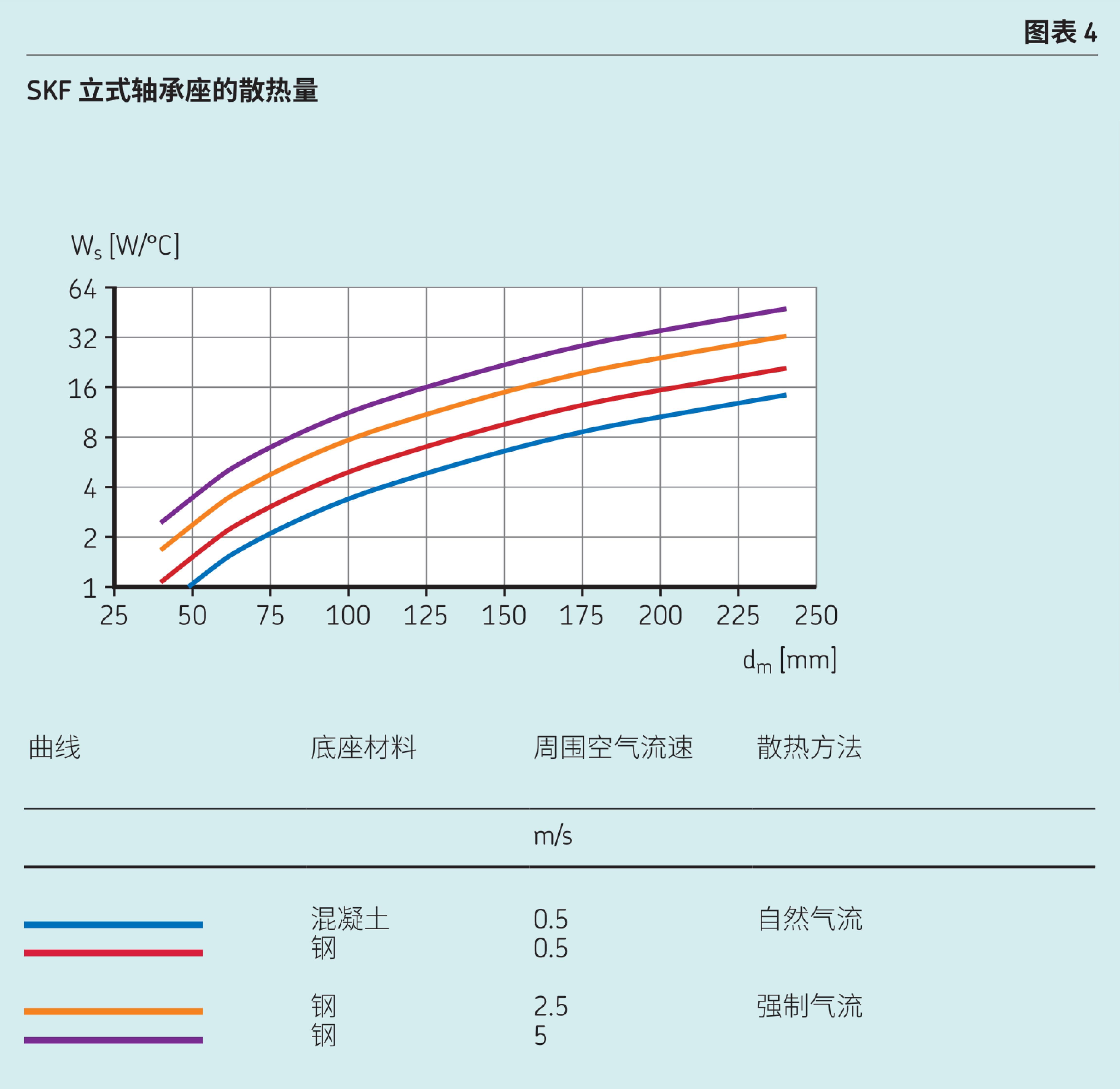

预估SKF立式(枕式)

轴承座的散热量

对于SKF立式轴承座,您可以使用基于轴承尺寸的模型来预估散热值。

使用图表4,您可以估算每高于环境温度一度的散热量Ws,适用于立式轴承座中轴承平均直径为dm且轴曝露于周围空气中的轴承。

该估算仅对使用脂润滑或油浴润滑且外部没有巨大热量输入(例如蒸汽加热的轴或明显的热源辐射)的SKF立式轴承座有效。

预估轴承工作温度

如果可以预估轴承的散热量Ws,则可估算工作温度Tbear,对于处于热平衡稳态工况下的轴承,使用公式:

T轴承= (P损耗 / Ws)+T环境

式中

-

T轴承 = 预估轴承运行温度的平均值[°C ]。

-

P损耗=轴承摩擦功率损耗[W]。

-

Ws = 每高于环境温度- -度的总散热量[W/°C]。

-

T环境 = 环境温度[°C ]。

如果轴承工作温度的预估值高于应用要求太多-例如,导致K值过低,或补充润滑间隔过短一种可行的解决方案就是用循环油润滑系统来降低工作温度。循环油润滑系统来降低工作温度。

循环润滑油冷却

通过循环润滑油,可以使轴承冷却,从而为轴承配置散热。

轴承的工作温度同样取决于应用设计和轴承产生的摩擦。因此,轴承、其相邻部件和应用都应经过热力分析。

在图表5中,曲线表示轴承摩擦功率损耗(P损耗),折线代表散热(WS)。

考虑油循环的散热功能,稳态条件下处于热平衡的轴承会:

P损耗=Ws(T轴承 - T环境)+ P润滑油

式中

-

P损耗 = 轴承摩擦功率损耗[W]。

-

Ws = 每高于环境温度一度的总散热量[W/°C ]。

-

T轴承 = 轴承所需工作温度的预估值[°C]。

-

P润滑油 = 油冷却器中功率消耗的预估值[W]。

考虑油循环的散热功能,您可以通过下列方式预估轴承的工作温度:

T轴承=(P损耗 - P润滑油)/Ws)+T环境

您可以通过下列方式,估算给定轴承温度条件下油冷却必须消耗的功率:

P润滑油= P损耗-Ws(T轴承-T环境)

在给定油冷却必须消耗的功率量后,您可以估算所需的油量(P润滑油),使用:

Q=P润滑油 /(27(T出-T进))

式中

-

Q = 所需的油流量[l/min]。

-

P润滑油 = 油冷却器中消耗的功率[W]。

-

T出 = 轴承座出油口的油温[°C ]。

-

T进 = 轴承座进油口的油温[°C]。

如果您不知道T出或T进的值,可以假设温差为5至10°C (10至20 °F)。

通过循环油可实现的冷却极限值取决于从给定轴承中获得的热传递量。一般来说,如果没有明显的温度下降,您可以使用以下方式确定最大油流量:

Q最大=(D B)/12 500

式中

-

Q最大 = 最大油流量[l/min]。

-

D = 轴承外径[mm]。

-

B = 轴承宽度[mm]。

与温度相关的进一步检查

在估算完工作温度后,请检查:

-

用于计算轴承寿命的温度假设(工作粘度)是否正确。

-

润滑剂的选择和温度限制。

-

润滑脂或润滑油的更换时间间隔。

-

保持架和密封材料的限制。

转速限制

轴承的转速能力通常取决于其工作温度。然而,对于某些轴承类型和配置,轴承部件的力学限制也会产生巨大的影响。

产品表通常提供两种额定转速:

-

基于热条件的参考转速。

-

基于力学限制的极限转速。

这两种额定转速都属于警示值而非严禁值,但接近任一极限值都意味着要求对工况进行更深入的分析。

对于带接触式密封的轴承,产品表中没有列出参考转速。通常,极限转速决定了这些轴承的最大转速。

基于IS0标准条件的

近似热极限转速

产品表中列出的参考转速以SKF摩擦模型为基础,并源自ISO 15312标准化运行和冷却条件下的热平衡。其主要目的是快速评估轴承的转速能力。您还可以用其估算热极限转速。

在以下工作条件下,IS0参考转速仅对开式轴承有效:

-

预定义的参考散热值。

-

轻载荷。

-径向载荷P= 0.05 C0对于径向轴承。

-轴向载荷P= 0.02 C0对于推力轴承。

-

用不含EP添加剂的矿物油进行油润滑

- IS0VG32, 用于径向轴承。

- IS0VG68, 用于推力轴承。

-

清洁条件。

-

足够的工作游隙(选择初始游隙)。

-

水平轴、旋转内圈和静止外圈。

IS0标准没有针对密封式轴承提供参考条件。

为油润滑制定的ISO标准也适用于脂润滑,只要其采用的是粘度在100和200mm/s之间以矿物油为基油的锂基润滑脂。不过,脂润滑轴承在初始启动时,温度可能达到某个峰值,在经过磨合阶段后会达到稳态工作温度。

调整后的参考转速

IS0参考转速适用于一套标准化的工作条件,包括标准化的散热量。因此,SKF建议计算调整后的参考转速时,须考虑应用场合的实际载荷和润滑粘度。请使用SKF轴承计算器:

轴承的工作温度同样取决于应用设计和轴承产生的摩擦。因此,轴承、其相邻部件和应用都应经过热力分析。

(skf.com/bearingcalculator)

然而,这一参考转速的调整未包括与您应用的实际散热量有关的数据,因此建议对结果采取保守态度。如需将散热的影响包括在内,需要进行详细的热分析。

力学速度限制

产品表中的极限转速是指标准轴承类型不应超过的最大速度,除非轴承设计和应用可适应更高的转速。

极限转速取决于:

-

保持架结构的稳定性或强度。

-

保持架引导面的润滑。

-

作用于滚动体的离心力和回转力。

-

其他限速因素,例如密封以及密封式轴承的润滑剂。

注:部分开式球轴承的摩擦非常低,其参考转速可能会高于极限转速。请勿仅使用力学转速限制。同时计算调整后的参考转速。采用两组转速限值中较低的一组。

高于参考转速或极限转速的转速

轴承可以以高于其参考转速、调整后的参考转速、或甚至极限转速的速度运行。在此之前,请先进行详细的热力分析,并采取任何所需要的进一步措施,例如使用特殊的保持架类型或考虑使用高精密轴承。关于提高转速影响的处理,请参考下列选项:

-

通过额外的冷却控制轴承温度的升高。

-

弥补由于轴承温度升高而导致的任何轴承游隙减量。

-

修改轴承座配合公差选择以确保轴承温度的升高不会削弱浮动端轴承外圈的轴向位移。

-

修改轴承的公差等级以及轴和轴承座的几何精度以确保其足以避免过度振动。

-

考虑使用能适应更高转速的保持架替代方案,尤其当接近或超过极限转速时。

-

确保所使用的润滑剂和润滑方法与更高的工作温,度和保持架类型相匹配。

-

查看补充润滑间隔是否仍在可接受范围内,尤其针对脂润滑的轴承。否则需要改成油润滑。

你都get到了吗~

扫描二维码 关注我们