涨知识 | 带你走进螺栓型圆柱滚子滚轮轴承世界

SKF螺栓型圆柱滚子滚轮轴承(螺柱型滚轮轴承)设计用于在各种轨道上运行,并且可用于凸轮传动装置、输送机系统等。

SKF螺栓型圆柱滚子滚轮轴承的设计以滚针轴承或圆柱滚子轴承为基础。这种轴承采用实心螺栓(销轴) 取代了内圈。

SKF以快装组件的形式提供它们。为满足不同的应用要求,可提供如下设计及变型(图1):

-

带或不带保持架

-

不同的螺柱设计:

- 同心套

- 偏心套

-

多种密封方案

-

带不同轮廓的外圈运行表面:

- 凸面(标配)

-圆柱面(直线母线)

对于球轴承和滚子轴承来说,轴承尺寸是指内径d ;对于螺栓型圆柱滚子滚轮轴承来说,尺寸是指外径D。

螺栓型圆柱滚子滚轮轴承的特点

-

可承受高径向载荷

厚壁外圈不仅能够承受高径向载荷,还能减少变形和弯曲应力。

-

可承受轴向载荷

挡边环使螺栓型圆柱滚子滚轮轴承可承受因偏转或倾斜运行而可能导致的轴向载荷。

-

使用寿命长

对于外圈可能相对于轨道倾斜,或者需要尽量减小边缘应力的应用,凸面外圈运行表面大有益处。

-

易于安装

可用内六角螺母将螺栓型圆柱滚子滚轮轴承的实心螺栓(销轴) 快速方便地安装到相应的机器部件上。

设计及变型

SKF螺栓型圆柱滚子滚轮轴承具有厚壁外圈,其运行表面标配为凸面。不过,也可提供圆柱面(直线母线)运行表面的螺栓型圆柱滚子滚轮轴承(型号后缀为X)。

SKF螺栓型圆柱滚子滚轮轴承有三种基本设计(图2) :

-

KR型

-

NUKR型

-

PWKR型

这三种设计的主要尺寸相同,区别在于螺柱设计不同(图3) :

-

同心套

-

螺柱上带偏心套(在基本型号的末尾加上字母E表示)

通过采用偏心套,对相关零部件的位置度公差可以不必过严要求。可调离心率的取值见产品表。

KR型螺栓型圆柱滚子滚轮轴承

-

可选变型:

- 滚针 - 保持架组件型(图4)

- 满装滚针组型(图5,基本型号后面加上字母V表示)

相同尺寸的螺栓型圆柱滚子滚轮轴承,基于满装滚子的设计比带保持架的设计可承受更高的载荷。

-

外圈由压装式挡边环和螺柱头(整体式挡边)轴向引导,外圈与挡边环和螺柱头之间的窄隙形成间隙式密封

-

还可在两侧配备轴向滑环(型号后缀:图6PPA、图7PPSKA或PPXA):

- 由PA66制成

- 在径向方向,上与外圈形成狭窄的迷宫式密封,以防止粗糙的污染物侵入

- 在轴向上作为接触式密封件,将润滑脂可靠地保持在轴承中

- 改进螺栓型圆柱滚子滚轮轴承的润滑状态,降低摩擦和摩擦热量,并延长润滑脂寿命

KR型螺栓型圆柱滚子滚轮轴承

尺寸16和19

-

没有型号后缀,或型号后缀为PPA(上文图6)

- 螺柱头部有一个槽,安装时可用螺丝刀将螺柱固定

- 槽中间有补充润滑孔,可用于安装压入式油嘴;无需补充润滑时,可用堵头将其堵上。

-

带型号后缀PPSKA (上文图7)

- 在螺柱的头部有一个内六角孔,安装时可以用内六角扳手将螺柱固定

- 无法补充润滑

KKR型螺栓型圆柱滚子滚轮轴承

型号后缀为B,尺寸≥22

-

在螺栓(上文图4)的两端都带有一个内六角孔,安装时可以用内六角扳手将螺栓型圆柱滚子滚轮轴承固定就位

-

每个内六角孔的中心都有一个补充润滑孔,可以安装压入式油嘴

-

尺寸≥35时,可安装用于连接集中润滑系统的转接头

NUKR..A型螺栓型圆柱滚子滚轮轴承

-

以双列满装圆柱滚子轴承为基础,两列滚子组之间无整体式挡边(图8)

-

外圈通过滚子组,由螺柱头和压装式挡边环轴向引导

-

钣金角圈压入两侧的外圈肩部,形成一个有效的迷宫式密封

-

螺柱的两端都有一个内六角孔,安装时可用内六角扳手将螺栓型圆柱滚子滚轮轴承固定就位

-

每个内六角孔的中心都有一个补充润滑孔,可以安装压入式润滑脂油嘴或与集中润滑系统相连的转接头(零部件)

-

可承受因偏转或倾斜运行而可能导致的相对较重轴向载荷

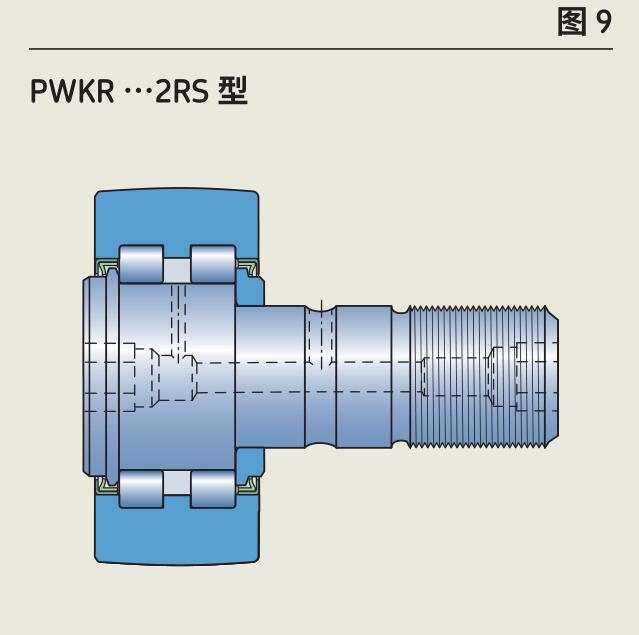

PWKR...2RS型螺栓

型圆柱滚子滚轮轴承

-

以双列满装圆柱滚子轴承为基础(图9)

-

外圈通过滚子组,由螺柱头和压装式挡边环轴向引导

-

两侧都装有丁腈橡胶(NBR)接触式密封件,与被压入外圈肩部的钣金角环集成,并与挡边环和螺柱头相互接触

-

螺柱的两端都有一个内六角孔,安装时可用内六角扳手将螺栓型圆柱滚子滚轮轴承固定就位

-

每个内六角孔的中心都有一个补充润滑孔,可以安装压入式润滑脂油嘴或与集中润滑系统相连的转接头(零部件)

可承受因偏转或倾斜运行而可能导致的相对较重轴向载荷

保持架

除了满装滚子设计以外,螺栓型圆柱滚子滚轮轴承均装有滚子引导的窗式钢保持架(图10)。

零部件

零部件为SKF螺栓型圆柱滚子滚轮轴承提供了可靠润滑和定位(表1)。除了润滑脂油嘴和六角螺母以外,其余零部件必须单独订购。

润滑脂油嘴

-

是螺栓型圆柱滚子滚轮轴承的标配(上文表1),也是唯一应该使用的润滑脂油嘴

-

压入式安装

-

连通尺寸见表2

-

对于尺寸为16和19的KR型螺栓型圆柱滚子滚轮轴承,润滑脂油嘴的头部超出螺柱头顶端1.5 mm

K六角螺母

-

螺栓型圆柱滚子滚轮轴承的标配(上文表1)

-

符合ISO4032或IS08673标准

-

出厂强度等级为8.8级

-

按照IS04042标准镀锌

-

尺寸和推荐的拧紧扭矩见表3

VD1堵头

-

用于连接集中润滑系统,以便对螺栓型圆柱滚子滚轮轴承进行补充润滑

-

可连接其他部件,例如符合DIN 73378标准的4x0.75尼龙管,如图11所示

其中:

1 连接件

2 0形圈

3 转接头

4 内螺纹M 10x1

5 聚酰胺管

-

需单独订购(上文表1)

-

连通尺寸见表4

润滑

SKF螺栓型圆柱滚子滚轮轴承在供货时已填充润滑脂(上文表1)。

补充润滑要求

螺栓型圆柱滚子滚轮轴承:

-

应定期补充润滑,以保证其使用寿命,即使:最初填充的润滑脂仍具有充分的润滑性能

-

若应用于轻载、相对低速和清洁环境的工况中,则可在运行较长时间之后才进行补充润滑

-

在污染、潮湿的环境中高速运行,或在70 °C(160°F)以上的温度下运行时,需要更频繁地补充润滑

-

不带保持架(满装滚子设计)的轴承需要更频繁地补充润滑

尺寸为16和19且型号后缀为PPSKA的KR型螺栓型圆柱滚子滚轮轴承无法进行补充润滑。

补充润滑特点

可以通过螺柱中的油道对螺栓型圆柱滚子滚轮轴承进行补充润滑。根据不同的系列和尺寸,可以有多达三个补充润滑的位置(图12) :

-

位置1和2用于安装随螺栓型圆柱滚子滚轮轴承提供的润滑脂油嘴。

-

如需通过邻接部件的油道进行补充润滑,则应使用位置3。

-

如需了解这些位置的详细信息,请参阅产品表。

-

对于尺寸≥35的螺栓型圆柱滚子滚轮轴承,位置1和2可连接集中润滑系统(零部件)。

-

未用于补充润滑的位置,应该用润滑脂油嘴或堵头塞住(零 部件)。

温度限制

螺栓型圆柱滚子滚轮轴承允许的工作温度限制范围取决于:

-

轴承套圈和滚子的尺寸热稳定性

-

保持架

-

密封件

-

润滑剂

如果温度超过允许的运行温度范围,请咨询嘉瑞技术工程师或客服。

轴承套圈和滚子

SKF螺栓型圆柱滚子滚轮轴承的热稳定温度至少可达140°C(280 °F )。

保持架

钢质保持架的工作温度与轴承套圈和滚子的相同。

密封件

密封件允许的工作温度限制范围取决于密封材料:

-

NBR丁腈橡胶: -40至+100°C (-40至+210 °F)

短时间内可承受高达120 °C(250 °F)的温度。

-

PA66滑动圈: -30至+100°C (-20至+210 °F)

密封件的最高温度值通常出现在密封唇口处。

润滑剂

上文表1中列出了SKF球滚动体滚轮轴承中所使用润滑脂的温度限制范围。有关其他SKF润滑脂温度限制范围的信息,请参阅选择合适的SKF润滑脂。

使用非SKF提供的润滑剂时,应根据SKF交通灯概念估算温度限制范围。

极限转速

上文产品表中所列的极限转速为力学限制,除非更改轴承设计,否则不应该超过这个速度限制。

如需了解更多信息,请参阅工作温度和转速。

设计注意事项

螺柱安装孔

邻接机械部件中的螺栓安装孔或偏心套的安装孔,加工公差等级必须达到H7㉫。

如果内六角螺母(上文表3)所需的拧紧扭矩无法达到,或轴承承受冲击载荷,则应采用过盈配合安装螺柱或偏心套。孔的安装导角应≤0.5x 45°。

支撑表面

压装在螺栓光杆部分的挡边环需轴向支撑:

-

需对整个侧面进行支撑(图13)

-

根据直径d1 (上文产品表)

-

支撑面的材料强度应足以承受拧紧扭矩(表3)

安装

可用附带的内六角螺母(上文表3)将螺栓型圆柱滚子滚轮轴承安装至相关零部件(上文图13)。弹簧垫圈可用于锁紧螺母,但并不随SKF轴承提供。

-

为了充分利用螺栓型圆柱滚子滚轮轴承的承载能力,螺母应拧紧到推荐的扭矩值(上文表3)。

-

如果工作时有强振动,应使用以下零件紧固螺栓型圆柱滚子滚轮轴承:

- 符合IS0 10511标准的自锁螺母

- 特制防松垫圈

若为自锁式螺母,拧紧扭矩必须更大。请遵循螺母制造商的建议。

-

尺寸≥22的螺栓型圆柱滚子滚轮轴承,其螺柱头部有一个内六角孔;需要拧紧螺母时,可用内六角扳手固定住螺柱。

-

某些小尺寸螺栓型圆柱滚子滚轮轴承(尺寸16和19),其螺柱头部有一个凹槽,可用螺丝刀将螺柱固定。如需了解更多信息,请参阅上文产品表。

-

根据安装情况,可以通过凹槽或内六角孔,将带有偏心套的螺栓型圆柱滚子滚轮轴承调整到需要的偏心量。

-

不得敲打螺柱头,以免损坏螺栓型圆柱滚子滚轮轴承。

-

SKF推荐将螺柱头中的润滑孔布置到螺栓型圆柱滚子滚轮轴承的非承载区。油孔位置与螺柱头部的SKF商标位置相对应。

-

位置3处的润滑孔与螺柱头部(上文图12)的润滑孔平行一致;该润滑孔也可配合锁紧装置使用,防止螺柱转动。

-

安装堵头时,需用心轴将其压装到位(图14)。

![]()

关于螺栓型圆柱滚子滚轮轴承知识您都了解了吗?

快来留言告诉小编您的疑问吧!

扫描二维码 关注我们